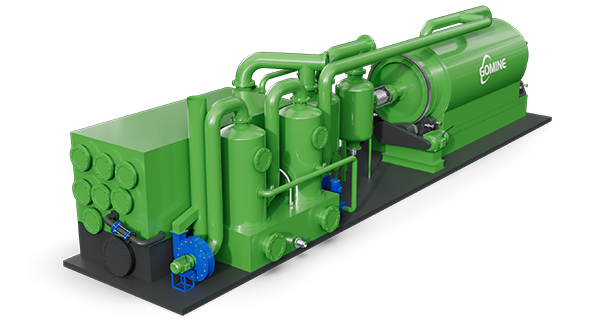

Die Anlage zur Ölschlamm-Pyrolyse nutzt ein geschlossenes Niedertemperatur-Pyrolyseverfahren, um Ölschlamm in sauerstofffreier Umgebung in wiederverwendbare Ressourcen umzuwandeln. Die Anlage eignet sich für die Verarbeitung verschiedener Ölschlammarten, darunter gemahlener Ölschlamm, Raffinerieölschlamm und Ölschlamm am Boden von Lagertanks. Durch effiziente Trenntechnologie können die organischen Stoffe im Ölschlamm in Heizöl, Brenngas und trockene Feststoffe umgewandelt werden, um die Ressourcennutzung zu maximieren.

Anwendbare Rohstoffe

Die Anlage eignet sich zur Behandlung verschiedener ölhaltiger Abfälle, einschließlich, aber nicht beschränkt auf:

- Ölfeld-Bohrschlamm

- Raffinerierückstände

- Ölschlamm am Tankboden

- Ölschlamm trat während des Transports aus

Prozessablauf einer Ölschlammpyrolyseanlage

- Vorbehandlungsphase

Vor der Pyrolyse muss Schlamm in der Regel vorbehandelt werden, um Verunreinigungen zu entfernen, den Wassergehalt anzupassen und die Fließfähigkeit zu verbessern. Dieser Schritt kann Folgendes umfassen:

Entwässerung: Reduzierung des Wassergehalts des Schlamms durch natürliche Sedimentation, Zentrifugaltrennung oder Heißlufttrocknung.

Zerkleinerung und Siebung: Zerkleinerung großer Schlammstücke auf eine geeignete Partikelgröße für die anschließende Verarbeitung.

Konditionierung: Zugabe von Additiven zur Verbesserung der physikalischen Eigenschaften des Schlamms.

- Wasserverdampfungsphase (ca. 100–140 °C)

In dieser Phase wird der Schlamm auf 100–140 °C erhitzt, um das darin enthaltene Wasser zu verdampfen. Da die Wasserverdampfung eine große Wärmemenge erfordert, ist dieser Prozess relativ langsam, schafft aber günstige Bedingungen für die anschließende Pyrolysereaktion.

- Pyrolyse-Reaktionsstufe (ca. 140–500 °C)

Bei Temperaturen von 140–500 °C beginnt die Pyrolyse der organischen Stoffe im Schlamm und zersetzt sich in:

Heizöl: besteht hauptsächlich aus leichten Kohlenwasserstoffen und kann als Industriebrennstoff verwendet oder weiter raffiniert werden.

Brenngase: wie Methan, Wasserstoff usw. können zur Beheizung des Pyrolyseofens genutzt werden, um Energieautarkie zu erreichen.

Feste Rückstände: hauptsächlich Ruß und anorganische Stoffe, die als Baustoffe oder für andere Zwecke verwendet werden können.

Diese Phase ist das Herzstück des gesamten Pyrolyseprozesses. Reaktionsgeschwindigkeit und Produktverteilung werden von Faktoren wie Temperatur, Heizrate und Rohstoffeigenschaften beeinflusst.

- Kondensations- und Trennstufe

Das durch Pyrolyse erzeugte Öl-Gas-Gemisch durchläuft das Kondensationssystem und wird nach dem Abkühlen in flüssiges Heizöl und nicht kondensierbares Brenngas getrennt. Das Heizöl wird gesammelt und gelagert, und das nicht kondensierbare Gas kann zum Heizen des Pyrolyseofens verwendet werden, um Energie zu recyceln.

- Abgasbehandlungsstufe

Um die Umweltschutzanforderungen zu erfüllen, muss das Abgas einer mehrstufigen Reinigung unterzogen werden. Diese umfasst:

Entstaubung: Entfernung von Feinstaub zur Vermeidung von Luftverschmutzung.

Entschwefelung und Denitrifikation: Reduzierung der SO₂- und NOx-Emissionen zur Einhaltung der Emissionsstandards.

Aktivkohleadsorption: Entfernung organischer flüchtiger Bestandteile, um sicherzustellen, dass das Abgas die Emissionsstandards erfüllt.

Endprodukte und Anwendungen der Ölschlammpyrolyseanlage

Heizöl (45–55 %): Kann direkt an Raffinerien, Stahlwerke, Zementwerke usw. verkauft oder weiter destilliert und zu Diesel raffiniert werden.

Trockene feste Schlacke (30–35 %): Kann als Baumaterial, Füllmaterial für den Straßenunterbau usw. verwendet werden und erfüllt die Emissionsstandards.

Brenngas (8–10 %): Nach der Reinigung kann es als anlageneigener Heizbrennstoff verwendet werden, um die Betriebskosten zu senken.

Hauptvorteile der GOMINE-Ölschlammpyrolyseanlage

- Kontinuierlicher Geheimdienstbetrieb

Die Ausrüstung unterstützt eine kontinuierliche Zufuhr und Entladung rund um die Uhr und ist mit einem automatischen SPS-Steuerungssystem ausgestattet, um eine intelligente Verwaltung des gesamten Prozesses zu erreichen und so einen stabilen und effizienten Betrieb sicherzustellen.

- Dreifache Anti-Verkokungs-Technologie

Durch zahlreiche Maßnahmen wie Heißrauchgaszirkulation, Katalysatoranwendung und physikalische Reibung wird ein Verstopfen des Reaktors wirksam verhindert und die Lebensdauer der Anlage verlängert.

- Präzises Temperaturkontrollsystem

Das Hochtemperatur-Saugzuggebläse und der Brenner arbeiten zusammen, um die Reaktionstemperatur präzise zu steuern, die Pyrolyseeffizienz zu optimieren und gleichzeitig Abwärme zurückzugewinnen, wodurch der Energieverbrauch um mehr als 20 % gesenkt wird.

- Effiziente Kondensation und Gasrückgewinnung

Integriertes Drei-in-Eins-Kondensationssystem, kühlt Öl und Gas schnell und verbessert die Heizölausbeute; nicht kondensierbares Gas kann nach der Reinigung als Hilfsbrennstoff verwendet werden, um die Betriebskosten zu senken.

- Umweltfreundliche Emission

Ausgestattet mit einer mehrstufigen Abgasreinigungsvorrichtung, um sicherzustellen, dass die Abgasemissionen den Umweltschutzstandards der Europäischen Union und der US-amerikanischen EPA entsprechen und so eine wirklich umweltfreundliche Produktion ermöglicht wird.

Technische Parameter der Ölschlammpyrolyseanlage

| Modelle | Batch-Design (GM-BLJ-5) | Halbkontinuierliches Design (GM-SLJ-15) | Kontinuierliches Design (GM-CLJ-20) |

| Einheitenkapazität | 5~20 Tonnen/Tag | 15~25 Tonnen/Tag | 20~70 TTonnen/Tag |

| Rohstoffgröße | ≤1600mm | ≤100mm | ≤80mm |

| Vorbehandlung des Ausgangsmaterials | – | Muss mit einem Schredder oder einer Mühle auf die entsprechende Größe vorverarbeitet werden | Muss mit einem Schredder oder einer Mühle auf die entsprechende Größe vorverarbeitet werden |

| PLC | Optional | Optional | Ausgestattet mit |

| Reaktorkühlzeit | 3~12 Std. | 3~5 Std. | 0 |

| Leistung | 12~25 kW/h | 15~30 kW/h | 50 kW/h |

| Wartungszeitraum | 1 Tag | 7~10 Tag | 45~60 Tag |

Wir sind Experten auf dem Gebiet des Recyclings fester Abfälle, insbesondere des Metallrecyclings. Wir können ein komplettes Lösungspaket anbieten, einschließlich Recycling von Kabelabfällen, Recycling von Leiterplattenabfällen, Zerkleinerung und Sortierung von Metallen und Nichtmetallen, Recycling gemischter Kunststoffe usw. Wenn Sie unsere Maschine benötigen, wenden Sie sich bitte an Gomine Machinery.