Der in Altreifen enthaltene Gummi, Stahldraht, Fasern, Ruß, Öl und Gas haben einen hohen Recyclingwert. Durch effektives Recycling können diese Materialien wieder in die Produktion eingebracht werden, wodurch Ressourcenverschwendung reduziert, die Umwelt geschützt und sowohl wirtschaftliche als auch ökologische Vorteile erzielt werden.

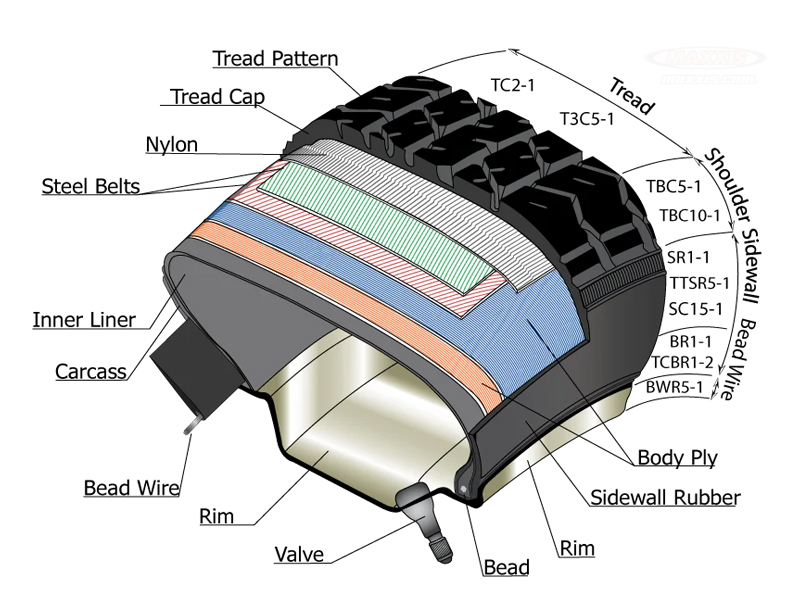

1. Gummi: Gummi ist der Hauptbestandteil von Reifen und macht etwa 60 % des Gesamtgewichts der Reifen aus.

2. Stahldrähte: Reifen enthalten normalerweise Stahldrähte, die zur Verstärkung der Struktur und Haltbarkeit des Reifens dienen. Stahldrähte machen etwa 15 % des Reifengewichts aus.

3.Faser: Der Reifen enthält auch eine bestimmte Menge Fasermaterial, das dazu dient, die Festigkeit und Verschleißfestigkeit des Reifens zu erhöhen. Die Faser macht etwa 5-10 % des Reifengewichts aus.

4.Ruß: Ruß ist ein Füll- und Verstärkungsstoff in Reifen und macht etwa 20 % des Reifengewichts aus.

5. Öl und Gas: Durch thermisches Cracken können Altreifen in Öl, Gas, Ruß und Stahldraht zerlegt werden.

Aufgrund der unterschiedlichen Reifentypen und -größen sind auch die in der Reifenrecycling-Produktionslinie verwendeten Maschinen unterschiedlich. Aber egal, ob es sich um Autoreifen, LKW-Reifen, Traktorreifen, Anhängerreifen, Offroad-Reifen (OTR) oder andere Reifentypen handelt, GOMINE kann Ihnen immer die am besten geeignete Lösung bieten.

Auf dieser Seite stellen wir Ihnen zwei unserer Lösungen für das Reifenrecycling vor: Produktionslinie für Reifengummipulver und Produktionslinie für Reifengummigranulat. Die Maschinen und die Kapazität der gesamten Produktionslinie können Ihren Anforderungen entsprechend angepasst werden. Zögern Sie nicht, uns zu kontaktieren, wenn Sie eine maßgeschneiderte Lösung benötigen.

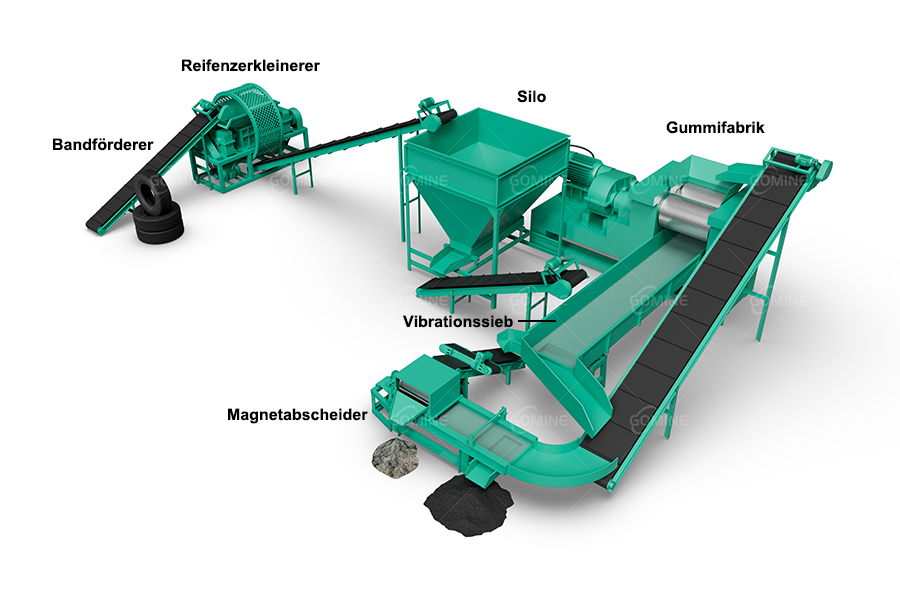

Die Produktionslinie für Reifengummipulver wird bei Raumtemperatur betrieben. Sie kann gleichzeitig Reifen zerkleinern, Reifendrähte trennen, Fasern trennen und Reifenpulver herstellen. Während des Prozesses entsteht kein Abwasser, Abgas oder Staub, was den Umweltschutzanforderungen entspricht. Sie kann feines Gummipulver unter 30 Maschen produzieren. Die Größe des Gummipulvers kann je nach Bedarf in verschiedene Maschen angepasst werden. Nachdem das Gummipulver wiederhergestellt wurde, kann es Naturkautschuk ersetzen, um Tausende von Gummiprodukten herzustellen.

Schneiden Sie die Seitenwand des Reifens ab.

Setzen Sie den Reifen auf den Zylinder und schneiden Sie ihn automatisch in Streifen für den nächsten Zerkleinerungsschritt.

Die Reifenrecyclinglinie wird mit mehreren Bandförderern ausgestattet, um Reifenmaterialien je nach Bedarf automatisch zu transportieren.

Zerkleinern Sie Reifenstreifen in kleine Gummistücke.

Bewahren Sie die zerkleinerten Reifengummistücke auf und führen Sie sie dem nächsten Schritt zu.

Zwei Walzen pressen und mahlen die Reifengummistücke zu Gummipulver mit einer Maschenweite von 10-100. Die Feinheit des Gummipulvers ist einstellbar.

Das Vibrationssieb kann den Reifengummi, der nicht die gewünschte Größe hat, zur erneuten Zerkleinerung in die Gummimühle befördern. Wiederholen Sie diesen Schritt, bis das Gummipulver die gewünschte Größe hat.

Die Stahldrahtkapillaren im Gummipulver vollständig trennen.

Abkühlen lassen, um einen längeren normalen Betrieb der Maschine zu gewährleisten, das Gummipulver abkühlen lassen und in Säcke verpacken.

Sammeln Sie Staub und Fasern, die von der Produktionslinie für Reifengummipulver entstehen.

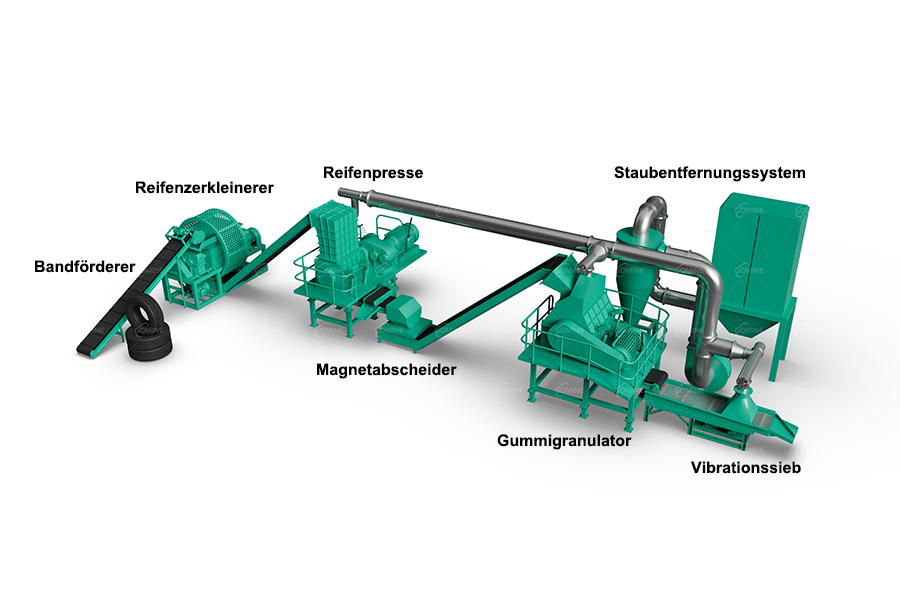

Altreifen können zu Gummigranulat recycelt werden. Altreifen werden zerkleinert, in kleine Stücke gemahlen und gesiebt, um sauberes, gleichmäßig großes und hochwertiges Gummigranulat herzustellen. Gummigranulat mit unterschiedlichen Spezifikationen kann je nach Kundenwunsch hergestellt und angepasst werden. Die Produktionslinie verwendet physikalische Methoden, um bei Raumtemperatur zu arbeiten und erzeugt keine Sekundärverschmutzung. Aus Altreifen hergestelltes Gummigranulat kann in Gummiböden, Spielplätzen, Laufstegen, Basketballplätzen, Fitnessstudios, Vergnügungsparks und anderen Orten verwendet werden, an denen Stoßdämpfung, Geräuschreduzierung und Rutschfestigkeit erforderlich sind.

Ziehen Sie den Stahldraht in einem Zug an der Seitenwand des Reifens heraus und trennen Sie Stahldraht und Gummi reibungslos.

Die Reifenrecyclinglinie wird mit mehreren Bandförderern ausgestattet, um Reifenmaterialien je nach Bedarf automatisch zu transportieren.

Primäres Zerkleinern, um den Reifen in Gummiblöcke zu zerreißen.

Sekundäres Zerkleinern, um die Gummiblöcke der Reifen in 10–50 mm große Gummikrümel zu zerkleinern.

Die Stahldrahtkapillaren in den Gummistücken trennen.

Machen Sie aus Reifengummifragmenten Gummigranulat mit einer einheitlichen Größe von 0–6 mm. Während des Reifengranulierungsprozesses werden 99 % der Fasern entfernt, sodass saubere Gummipartikel übrig bleiben.

Es gibt drei Siebschichten, die Gummipartikel in den Größen 0–1 mm, 1–3 mm und 3–6 mm erhalten können. Die Siebgröße kann je nach Kundenwunsch angepasst werden, um Gummipartikel unterschiedlicher Spezifikationen zu erhalten.

Sammeln Sie Staub und Fasern, die von der Produktionslinie für Reifengummigranulat erzeugt werden.

Vielen Dank für Ihr Interesse an Gomine Machinery. Wenn Sie mehr über unsere Zerkleinerungsmaschinen für feste Abfälle erfahren möchten, kontaktieren Sie uns jetzt!

Copyright © Gomine Environmental Protection Technology Co., Ltd. All Rights Reserved